HPC Verfahren in der metallverarbeitenden Industrie – Maschinelle Hochleistung kreieren!

Es gibt neuartige Verfahren, die einen regelrechten Trend in der metallverarbeitenden Industrie setzen. Diese neuen Einführungen überzeugen durch Ihre Hochleistungsversprechen und der Verbesserung des Werkzeugeinsatzes. Gerade in der heutigen Zeit ist es wichtig, den Fokus auf die Nachhaltigkeit zu setzen, Energie zu sparen und die Kosten pro gefertigtem Werkstück zu senken, um am weltweiten Wettbewerb teilnehmen zu können. Wer den Sprung in neue Verfahrenstechniken verpasst, der kann sich nur schwer am Markt etablieren und verpasst den Fortschritt der technischen Möglichkeiten. Umso wichtiger ist es, die verbesserten Chancen zu ergreifen, um die Arbeitsplätze langfristig sichern zu können und um dem Unternehmen, durch ausgezeichnete Fertigungsqualität einen Namen zu verschaffen.

Was ist HPC und wofür steht die Abkürzung?

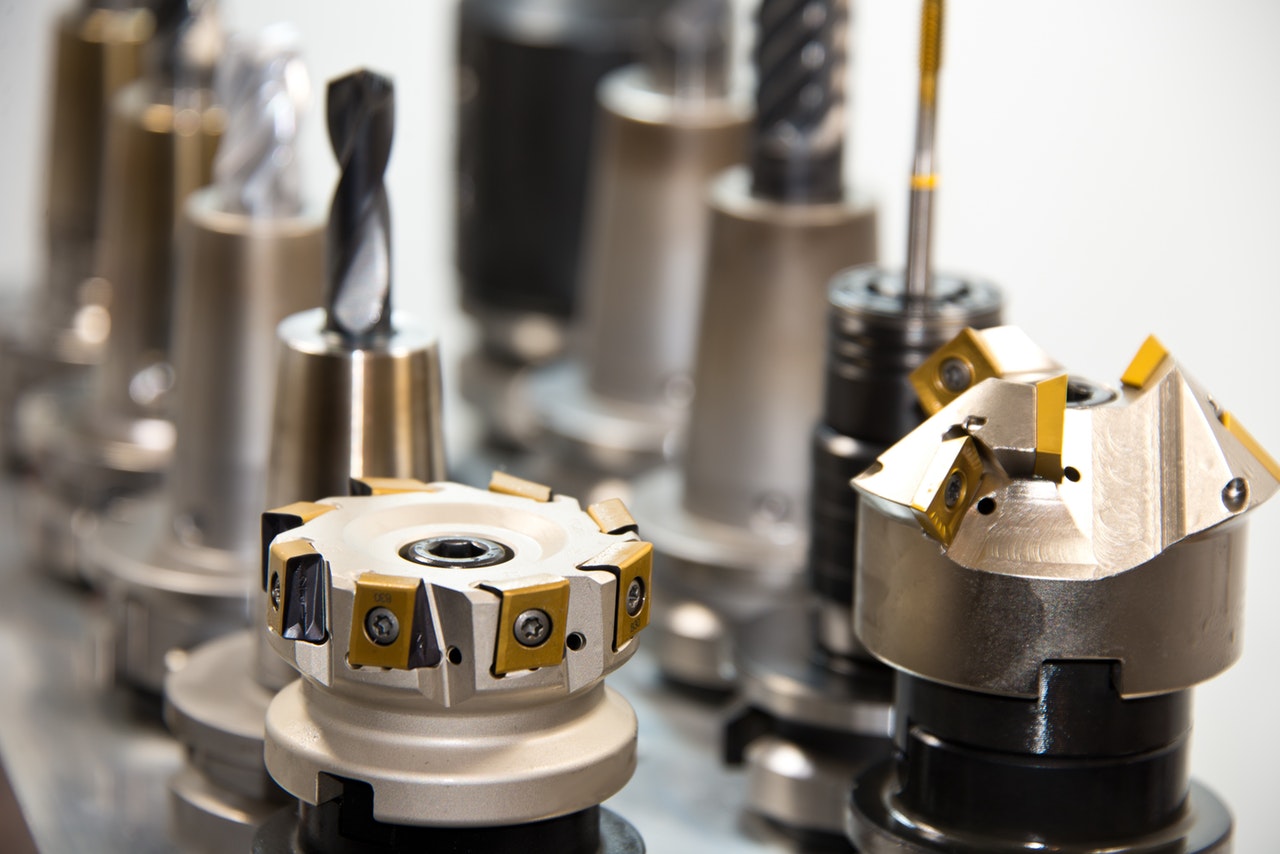

Die Abkürzung HPC steht für Hochleistungsschneiden. Damit ist die Hochleistungszerspanung in der metallverarbeitenden Industrie gemeint. Die Grundlage basiert auf den Erkenntnissen aus der Metall-Trockenverarbeitung, dem Hochgeschwindigkeitsverfahren, auch abgekürzt HSC genannt. Das Hochleistungsschneiden ist also die nachfolgende Verfahrensgeneration, nach der Einführung des HSC-Verfahrens. In einigen Literaturen findet man auch die Bezeichnung Hochleistungsschneiden, wobei dasselbe Verfahren gemeint ist. HPC orientiert sich nicht an der Entwicklung neuer maschineller Vorgänge oder mit der Konstruktion neuartiger und verbesserter Maschinen. Wenn vom Hochleistungsschneiden die Rede ist, dann spricht man von der Optimierung des angewendeten Werkzeugs. Somit entstehen neue Werkzeuge, die mit den vorhandenen Maschinen kompatibel und auf die Hochleistungszerspanung angepasst sind.

Auf welche Maschinenprozesse ist das Hochleistungsschneiden ausgerichtet?

Bevor das Verfahren in die eigene Produktionshalle integriert werden kann, muss eine Zeitspananalyse als Grundlage dienen. Diese erfordert etwas Aufwand, liefert jedoch genaue Daten über beeinflussende Parameter, die die Maschine durchaus an ihrer Leistungsfähigkeit beeinträchtigen können. Somit ist es möglich, dass zusätzliche Parameter zu optimieren sind, so dass die maschinelle Hochleistung umsetzbar ist. Das Hochleistungsschneiden ist vor Allem auf Fräsvorgänge ausgerichtet. Die Fräsköpfe können viel mehr als nur fräsen, denn sie sind multifunktional konzipiert. Die Feinjustierung der Fräswerkzeuge erlaubt es, Werkstoffe auf RA 2 Multi Mill Qualität zu fräsen und bietet eine Oberflächenbeschaffenheit, die mit der Qualität eines Schleifvorgangs gemessen werden kann. Wer das Hochleistungsschneiden, das sogenannte HPC anwendet, der kann den Maschineneinsatz deutlich erhöhen und die Werkstücke vielfältig bearbeiten. Anstatt einer hohen Anzahl von einzelnen Maschinen, werden verschiedene Planköpfe angewendet, die innerhalb des Hochleistungsschneiden Verfahrens, mit den unterschiedlichsten Maschinen kompatibel sind.

Warum ist das Hochleistungsschneiden vorteilhaft?

Wer sein Produktions- und Fertigungsverfahren in der Metallverarbeitung auf das HPC-Konzept ausrichtet, der kann erhebliche Vorteile in Erfahrung bringen. Hierbei geht es darum, die Bearbeitungszeit erheblich zu reduzieren und die Laufzeit der Maschinen deutlich zu erhöhen. Im Endeffekt konzentriert sich die Werkstoffbearbeitungsoptimierung darauf, die Kosten pro fertiggestelltem Werkstück um ein Vielfaches zu reduzieren. Wer das neuartige Verfahren in die Produktions- und Fertigungshallen einsetzt und die optimierten Werkzeuge anwendet, wird zudem von der feinporigen Oberflächenbeschaffenheit der Werkstoffe begeistert sein, denn das Werkstück wird auf das voreingestellte, hochpräzise Maß geschliffen und kann die Qualität eines Schleifvorgangs gleichermaßen ersetzen.